日々、多くの商品がお客様のもとへ届けられており、その裏側ではスムーズな出荷作業が欠かせません。

しかし出荷作業は複雑で、人手もかかりがち。

少しでもミスがあると、納期遅延や商品間違いといったトラブルに繋がり、顧客満足度を大きく下げてしまう可能性があります。

そこで本記事では、出荷作業でよくある問題点や改善するための具体的なフロー、効率化のコツ、さらには成功事例までを徹底解説します。

この記事を読めばあなたの会社の出荷作業が劇的に改善し、売上アップと顧客満足度向上に繋がること間違いなしです。

出荷作業で問題が起こりやすい業務

出荷作業において、問題が発生しやすい領域を理解することが改善の第一歩となります。

ここでは、特に問題が発生しやすい3つの業務について解説します。

受注情報の管理

受注情報が正確に管理されていない場合、出荷ミスが発生する可能性が高まります。

これには、注文内容の誤解や顧客情報の入力ミスなどがあげられます。

ピッキング

ピッキング作業は、出荷プロセスの中でも特に手間がかかる部分です。

正確なピッキングが行われないと、顧客に誤った商品が届いてしまい、クレームや返品が発生するリスクが高まります。

梱包・発送

梱包・発送の過程で商品が破損したり、配送先が誤っていることがよくあります。

これにより、顧客満足度が低下しブランドイメージにも悪影響を与えます。

出荷作業の改善フロー

出荷作業を改善するためには、システマティックなアプローチが必要です。

ここでは、効果的な改善フローを3つのステップに分けて説明します。

現状把握

まずは、現在の出荷作業でどのような問題が発生しているのか、具体的に把握しましょう。

- 各工程にかかる時間

- ミスの頻度と原因

- ボトルネックになっている箇所

- 顧客からのクレーム内容

- 従業員の意見

これらの項目を洗い出し、現状を客観的に分析します。

対策方法の検討・実行

現状把握の結果に基づいて、改善方法を検討します。

- システム導入

- 作業手順の改善

- 人員配置の見直し

- 教育・研修の実施

上記のような改善策を検討し実行に移しましょう。

効果検証・仕組化

改善策を実行した後、効果を検証し改善効果が持続するように仕組み化します。

- KPIを設定し、定期的に数値を測定する

- 従業員へのフィードバックを行う

- 改善策を標準化し、マニュアル化する

これらを意識して、PDCAサイクルを回すことが重要です。

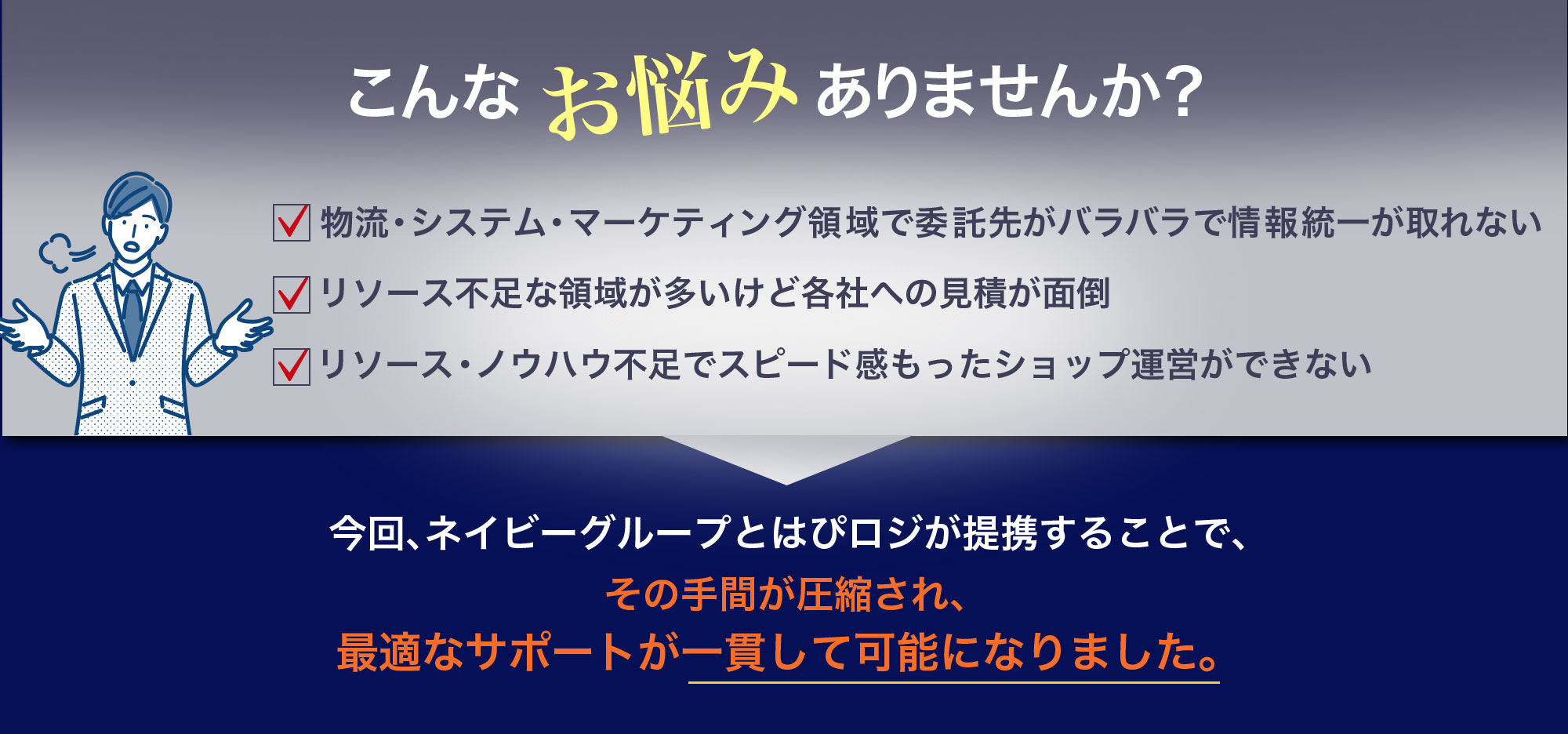

ECワンストップソリューションならNavy Consulting

ネイビーコンサルティングでは、4,300社以上のサポート経験をしてきた大手ECモールや広告代理店出身のEC専門家が貴社の課題を解決し、持続可能な成長を実現します。

↓詳しくは下記サイトをご覧ください。↓

- EC支援サービスHP:https://navygroup.co.jp/

- EC支援詳細ページ:https://navyconsulting.jp/ec-consulting/

- 広告運用ページ:https://navyconsulting.jp/ad/

- デザイン制作ページ:https://navygroup.co.jp/design/

- EC支援会社の選び方:https://navyconsulting.jp/strengths/

- 会社公式HP:https://navygroup.co.jp/

出荷作業を改善・効率化する5つのコツ

出荷作業の改善には、いくつか具体的なコツがあります。

ここでは、特に効果的な5つのコツをご紹介します。

1. 倉庫内の整理整頓

整理整頓が行き届いた倉庫は、ピッキング作業の効率化に結び付き、その結果、出荷ミスを減らすことが可能になります。

ラベルの貼り付けや定位置管理の徹底がポイントです。

2. 人員の確保

繁忙期に合わせて適切な人員を確保することが重要です。

また、アルバイトや派遣社員を活用することで柔軟な対応が可能になります。

3. 業務の標準化・見直し

作業手順を標準化し、誰でも同じレベルの作業を行えるようにすることが重要です。

定期的な見直しも行い、常に最適な手順を維持します。

4. 倉庫管理システム(WMS)の導入

WMSを導入することで、在庫管理やピッキング作業が効率化されます。

リアルタイムでの情報共有が可能となり、出荷ミスの防止にも役立ちます。

ここで、WMSについて簡単に紹介します。

WMSとは?

WMS(Warehouse Management System)とは、倉庫内の作業を効率化し、正確性を高めるためのソフトウェアシステムです。

入庫から保管、ピッキング、梱包、出荷までの全ての工程を管理し、リアルタイムで在庫状況を把握することができます。

WMSの導入により人手による作業ミスを減らし、作業時間を短縮することが可能となり、結果的にコスト削減や顧客満足度の向上に繋がります。

WMSの主な機能

- 在庫管理:商品の入出庫管理、在庫数の確認、在庫場所の管理など

- ピッキング作業の効率化:ピッキングルートの最適化、ピッキングミス防止

- 梱包作業の自動化:梱包資材の最適化、梱包作業の標準化

- 出荷作業の管理:出荷指示書の作成、配送業者の手配

- データ分析:在庫状況の分析、作業効率の分析

WMS導入のメリット

- 作業効率の向上:ピッキングミスや入力ミスを減らし、作業時間を短縮

- 在庫管理の最適化:過剰在庫や欠品を防ぎ、在庫回転率の向上

- 顧客満足度の向上:納期遅延や商品間違いを減らし、顧客満足度向上に貢献

- コスト削減:人件費削減、在庫管理コスト削減

- トレーサビリティの確保:商品の履歴を記録し、万が一の場合でも迅速に対応可能

上記のように、WMSは物流現場において非常に重要な役割を果たします。

WMSを導入することで企業はより効率的で正確な物流を実現し、競争力強化に繋げることができます。

5. 出荷作業の大幅改善にはアウトソーシングの活用が効果的

煩雑な業務は専門業者にアウトソーシングすることで、自社リソースをより効果的に活用できます。

特に、以下のような業務に該当する場合、アウトソーシングを検討することをおすすめします。

- 季節変動が大きい商品を取り扱っている場合

- 人材不足に悩んでいる場合

- 専門的な知識や技術が必要な作業がある場合

では、どのようなアウトソーシングの活用方法があるのか、その事例とそれぞれのメリット、デメリットを紹介します。

事例1:ピッキング作業のアウトソーシング

多くのEC企業が、ピッキング作業を専門の物流会社に委託しています。

特に繁忙期やキャンペーン期間など、一時的に作業量が急増する際に柔軟に対応できるのがメリットです。

- メリット

- 人材確保の負担軽減

- ピッキングミスの削減

- 倉庫スペースの有効活用

- デメリット

- コスト増加

- 情報漏洩のリスク

- コミュニケーションの課題

事例2:梱包作業のアウトソーシング

化粧品や食品など、商品特性に合わせた特殊な梱包が必要な場合、梱包作業を専門業者に委託することがあります。

専門業者であれば、適切な梱包資材の選定や、効率的な梱包作業の実施が期待できます。

- メリット

- 商品の品質維持

- 梱包作業の効率化

- 人材育成コストの削減

- デメリット

- コスト増加

- 納期遅延のリスク

- 品質管理の難しさ

アウトソーシングの注意点

アウトソーシングを成功させるためには、以下の点に注意する必要があります。

- 委託する業務の明確化:どの業務を委託するか、明確な範囲を定める。

- 業者の選定:複数の業者から見積もりを取って比較検討し、自社のニーズに合った業者を選ぶ。

- 契約内容の確認:契約書の内容をしっかりと確認し、トラブルを防ぐ。

- 情報管理:委託先の情報管理体制を確認し、情報漏洩のリスクを最小限にする。

アウトソーシングすることで、自社のコア業務に集中でき人件費削減や作業効率向上に繋がる可能性があります。

上記の例を参考にして様々な活用方法を検討しましょう。

EC事業者改善事例

EC事業者が出荷作業やシステム改善により効率化を実現した例をいくつか紹介していきます。

事例1:大手ファッションEC企業におけるピッキングミスの削減

ファッションEC事業者特有の課題を改善した事例を紹介します。

- 課題

- ピッキングミスによる返品や顧客クレームが大きな課題となっている。

- ピッキングミスによる返品や顧客クレームが大きな課題となっている。

- 改善策

- 音声指示によるピッキングシステムの導入:ピッキング作業員に音声で指示を出すシステムを導入し、ピッキングミスを大幅に削減。

- 商品配置の最適化:商品の配置を頻度やサイズ別に最適化し、ピッキング作業の効率化を図る。

- 効果

- ピッキングミス率が大幅に減少し返品率も低下。

- 顧客満足度が向上しリピート率の上昇も実現。

事例2: スポーツ用品メーカーのBtoC対応

あるスポーツ用品メーカーは、従来BtoB販売が中心でしたが、EC市場の拡大に伴いBtoC販売への対応が急務となりシステムを改善した事例を紹介します。

- 課題

- BtoBとBtoCの在庫を別々の倉庫で管理。

- 重複在庫による余剰在庫の発生。

- コスト増加とキャッシュフローの悪化。

- 改善策

- BtoBとBtoCの倉庫を統合し、在庫の同床化を実現。

- 倉庫管理システムを導入し、在庫の一元管理を実施。

- 効果

- 重複在庫と横持ち便の削減によるコスト削減。

- 在庫管理の効率化とオペレーションの簡素化。突発的な需要増への対応力向上。

事例3:家電ECにおける大型商品の配送

大型製品を扱う家電EC事業者が抱える、最も困難であり重要な要素である、配送業務について改善した事例を紹介します。

- 課題

- 搬入や設置作業が複雑。

- 顧客の負担が大きい。

- 改善策

- 配送日時指定の柔軟化:顧客の都合に合わせて、配送日時を細かく指定できるようにする。

- 設置作業の代行:設置作業を専門業者に委託し、顧客の負担を軽減。

- 配送状況の追跡:配送状況をリアルタイムで確認できるシステムを導入。

- 効果

- 顧客満足度が向上し、リピート率も上昇しました。

まとめ

出荷作業の改善は、企業の成長に直結する重要な課題です。

現状の把握から具体的な対策の実行、そしてアウトソーシングの活用まで、包括的に取り組むことで出荷作業を劇的に改善することができます。

本記事で紹介した改善策を参考に、自社の出荷作業を見直してみましょう。